D-Sub Connector – Złącze D-Subminiaturowe

D-Sub, czyli złącze D-subminiaturowe (ang. D-Subminiature Connector), to jeden z najbardziej rozpoznawalnych typów złączy w świecie elektroniki i automatyki. Swoją nazwę zawdzięcza charakterystycznemu kształtowi metalowej obudowy w formie litery „D”, która nie tylko zapewnia mechaniczne dopasowanie, ale także zapobiega błędnemu podłączeniu. D-Sub jest używany zarówno w urządzeniach przemysłowych, jak i konsumenckich – od komputerów po sprzęt laboratoryjny. Dzisiaj skupimy się na tym, jak działa, gdzie jest wykorzystywany i dlaczego mimo upływu dekad wciąż pozostaje niezastąpiony w wielu zastosowaniach technicznych.

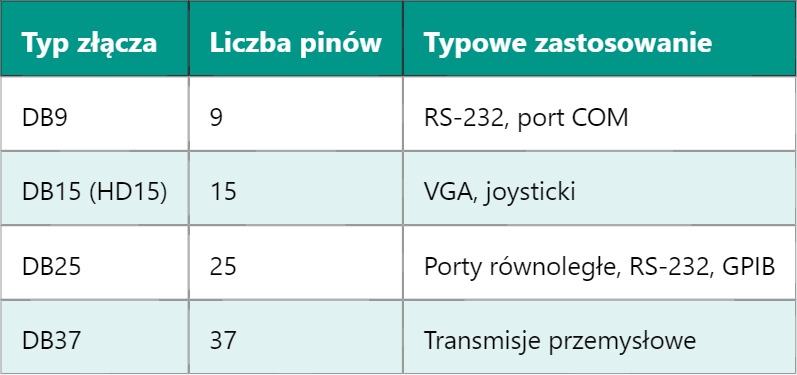

Budowa i typy złączy D-Sub

Typowe złącze D-Sub składa się z metalowej osłony, plastikowego korpusu oraz szeregu pinów lub gniazd, rozmieszczonych w jednym lub dwóch rzędach. Najczęściej spotykane konfiguracje to DB9, DB15, DB25 oraz DB37 – liczba w nazwie wskazuje na liczbę styków. DB9 był standardem w komunikacji szeregowej RS-232, podczas gdy DB25 stosowano w portach równoległych drukarek. Każdy z tych wariantów może występować jako męski (male) lub żeński (female), a także jako złącze lutowane, zaciskane lub z możliwością montażu na PCB.

Standardy i zastosowania

Złącza D-Sub znalazły szerokie zastosowanie w interfejsach komunikacyjnych – przede wszystkim RS-232, RS-422 oraz RS-485. Są powszechnie stosowane w przemysłowych systemach sterowania, w transmisji danych między urządzeniami oraz w systemach monitoringu. W elektronice użytkowej złącze D-Sub wykorzystywano w kartach graficznych (VGA – Video Graphics Array), gdzie wersja HD15 stała się standardem dla transmisji analogowego sygnału wideo. Choć dziś coraz częściej wypierają je złącza HDMI i DisplayPort, to jednak w urządzeniach pomiarowych i starszych systemach komputerowych VGA nadal ma swoje miejsce.

Właściwości mechaniczne i elektryczne

D-Sub charakteryzuje się solidnością wykonania – metalowa osłona poprawia ekranowanie przed zakłóceniami elektromagnetycznymi (EMI), co jest szczególnie ważne w środowiskach przemysłowych. Styki często pokrywane są złotem lub innymi materiałami odpornymi na korozję, aby zapewnić stabilne połączenie sygnałowe. W zależności od zastosowania, złącza te mogą być przystosowane do pracy z napięciami rzędu kilku woltów do kilkudziesięciu, a także do transmisji sygnałów różnicowych lub analogowych.

Montaż i integracja z systemami

W praktyce inżynierskiej złącza D-Sub montowane są zarówno na płytkach drukowanych (PCB), jak i w obudowach urządzeń. Popularne są również wersje panelowe, umożliwiające łatwe podłączanie i odłączanie przewodów serwisowych. Kiedy projektujesz urządzenie komunikujące się przez port szeregowy, wybór D-Sub zapewnia kompatybilność z wieloma urządzeniami testowymi i interfejsami UART. Warto przy tym pamiętać o stosowaniu odpowiednich poziomów logicznych, konwerterów RS-232 na TTL, a także o długości przewodów, by nie pogorszyć integralności sygnału.

Typowe konfiguracje pinów

Przykład zastosowania: komunikacja szeregowa

Załóżmy, że chcesz podłączyć sterownik PLC do komputera serwisowego. W takim przypadku bardzo często stosuje się złącze DB9, pracujące w standardzie RS-232. Odpowiednie przypisanie pinów – np. Tx, Rx, GND – pozwala na bezproblemową komunikację. Ważne jest, aby ustawić prawidłową prędkość transmisji i tryb transmisji (np. full duplex). W podobny sposób D-Sub wykorzystywany jest w urządzeniach takich jak oscyloskopy, analizatory logiczne czy kontrolery CNC.

Choć może się wydawać, że złącza te wychodzą z użycia na rzecz nowszych rozwiązań, jak USB-C czy Ethernet RJ45, to jednak ich prostota, niezawodność oraz łatwa obsługa sprawiają, że wciąż są obecne w systemach automatyki, gdzie liczy się niezawodność i zgodność ze starszymi protokołami. Podobnie jak w przypadku złącz IDC używanych w wewnętrznych połączeniach płytek, D-Sub pozostaje uniwersalnym wyborem dla interfejsów użytkownika i komunikacji urządzeń.

Wczoraj omawialiśmy sygnały AF i sposób ich przetwarzania w torze analogowym, a już jutro zagłębimy się w temat RS-485 i zobaczymy, jak różni się on od klasycznego RS-232 – szczególnie w kontekście topologii magistrali, długości przewodów i odporności na zakłócenia w środowisku przemysłowym.