Vfd – frequency drive & vfd co to

VFD – Sterownik częstotliwości zmiennej (Variable Frequency Drive)

Sterownik częstotliwości zmiennej, znany jako VFD (Variable Frequency Drive), to urządzenie elektroniczne, które pozwala na regulację prędkości obrotowej silników elektrycznych, głównie indukcyjnych, poprzez zmianę częstotliwości i napięcia zasilania. Dzisiaj wyjaśnię, jak działa VFD, jakie ma zastosowania i dlaczego jest tak ważny w automatyce przemysłowej oraz systemach napędowych. W trakcie omówimy także powiązane zagadnienia, które pomogą Ci zrozumieć pełne spektrum działania tych urządzeń.

Podstawy działania VFD

Silnik indukcyjny działa z prędkością zależną od częstotliwości zasilania – standardowo jest to 50 Hz lub 60 Hz, w zależności od regionu. VFD pozwala na płynną zmianę tej częstotliwości, co przekłada się bezpośrednio na regulację prędkości obrotowej silnika. Urządzenie to składa się z trzech głównych bloków:

- Prostownika (rectifier), który zamienia prąd przemienny (AC) na prąd stały (DC).

- Obwodu pośredniego – kondensatorów filtrujących prąd stały.

- Falownika (inverter), który na wyjściu generuje prąd przemienny o regulowanej częstotliwości i napięciu.

Ta zmiana częstotliwości jest możliwa dzięki zastosowaniu elementów półprzewodnikowych, takich jak tranzystory IGBT czy MOSFET, które pracują na zasadzie szybkiego przełączania napięcia.

Zalety stosowania VFD

- Energooszczędność: Regulacja prędkości silnika pozwala na znaczne obniżenie zużycia energii w aplikacjach, gdzie nie jest wymagana pełna moc ciągła.

- Płynna regulacja prędkości: Pozwala na precyzyjne sterowanie procesem technologicznym, np. w pompowaniu czy wentylacji.

- Zmniejszenie obciążenia mechanicznego: Soft start i soft stop ograniczają przeciążenia mechaniczne, wydłużając żywotność urządzeń.

- Redukcja hałasu i wibracji: Optymalna prędkość obrotowa pozwala na cichszą i bardziej stabilną pracę maszyn.

Zastosowania VFD

Sterowniki częstotliwości znajdują szerokie zastosowanie w różnych gałęziach przemysłu i w codziennych instalacjach:

- Napędy pomp i wentylatorów – zmiana prędkości przepływu cieczy lub powietrza.

- Taśmy transportowe – regulacja prędkości przesuwu materiałów.

- Systemy klimatyzacji i ogrzewania – precyzyjne sterowanie wentylatorami i pompami obiegowymi.

- Maszyny produkcyjne – sterowanie obrotami wrzecion, mieszadeł, przenośników.

- Systemy podnoszenia i dźwigowe – kontrola prędkości i momentu.

Wpływ VFD na układy elektryczne

Wprowadzanie VFD do układu napędowego niesie ze sobą także pewne wyzwania, które projektanci muszą uwzględnić. Przede wszystkim, falowniki generują harmoniczne prądu i napięcia, które mogą zakłócać pracę innych urządzeń w sieci. Dlatego stosuje się filtry przeciwzakłóceniowe oraz odpowiednie ekranowanie kabli. Dodatkowo, zmienne napięcie na wyjściu może wpływać na izolację uzwojeń silnika, co wymaga stosowania specjalnych przewodów oraz konstrukcji silników przystosowanych do pracy z VFD.

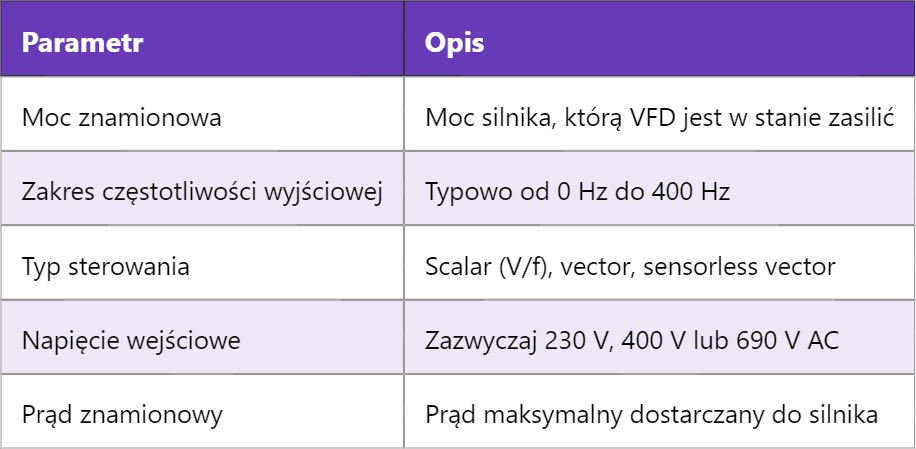

Parametry techniczne VFD

Integracja z systemami automatyki

Współczesne VFD często posiadają interfejsy komunikacyjne takie jak Modbus, Profibus czy Ethernet/IP, co umożliwia ich integrację z systemami SCADA i PLC. Dzięki temu możliwa jest zdalna kontrola, diagnostyka i optymalizacja pracy napędów. Sterowniki te mogą także współpracować z czujnikami temperatury silnika, zabezpieczeniami przeciążeniowymi czy systemami awaryjnymi.

Sterowanie częstotliwością to złożony temat, ale znając podstawy działania VFD i ich wpływ na silniki indukcyjne, łatwiej zrozumieć, jak dziś projektuje się nowoczesne napędy. Wcześniej omawialiśmy silniki indukcyjne, które są podstawą wielu aplikacji, a teraz wiesz, jak ich prędkość można płynnie regulować za pomocą VFD. W kolejnych artykułach przyjrzymy się bardziej szczegółowo tematom takim jak soft start, soft stop oraz metody sterowania wektorowego, które pozwalają na jeszcze precyzyjniejsze i bardziej efektywne zarządzanie napędami elektrycznymi.